در پروسهی مونتاژ برد SMD یکی از موادی که باید حتما به آن توجه کرد و در انتخاب آن دقت لازم را داشت خمیر قلع است. این ماده ی پرکاربرد، در صنعت الکترونیک از اهمیت ویژهای برخوردار است و شناخت کاربرد و انواع آن کمک زیادی به شما در زمینهی مونتاژ بردهای SMD میکند. در ادامه با خمیر قلع، نحوهی نگهداری، انواع آن و کاربرد خمیر لحیم در صنعت الکترونیک بیشتر آشنا خواهیم شد.

خمیر قلع چیست؟

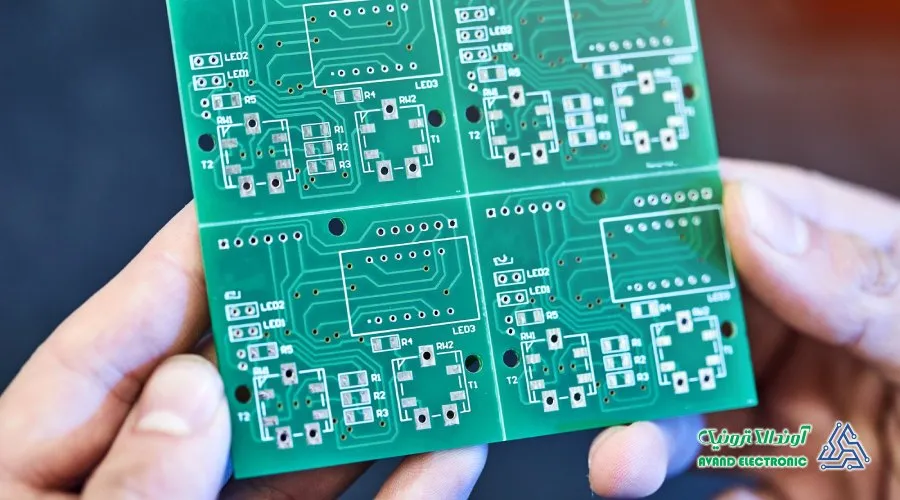

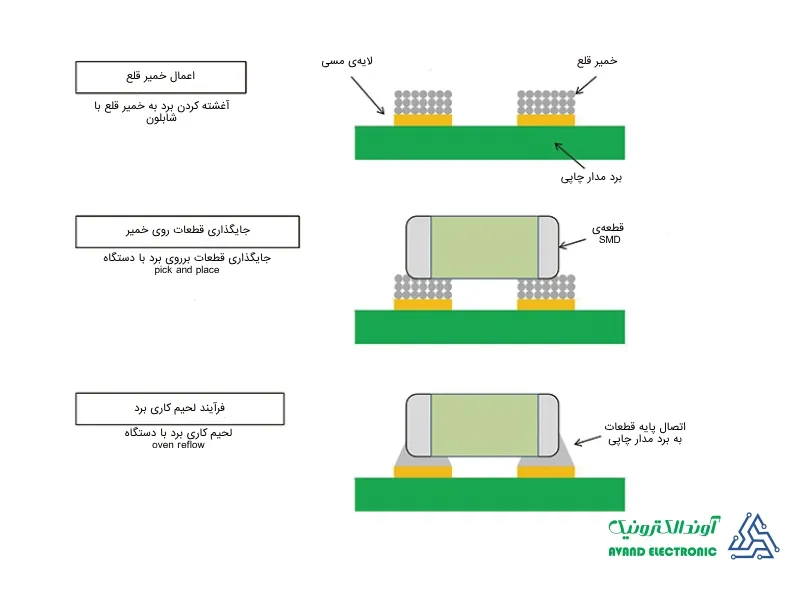

خمیر قلع یا خمیر لحیم مادهای رسانا است که برای اتصال پایهی قطعات الکترونیکی به سطح مسی برد مورد استفاده قرار میگیرد و باعث میشود تا ارتباط بین قطعات و مسیر های هادی برد (traceها) برقرار شود. خمیر قلع برای آن که علاوه بر برقراری اتصال بتواند قطعات الکترونیکی را نیز در جای خود نگه دارد نیاز به ذوب شدن و خنک شدن دوباره دارد تا پایهی قطعات را به سطح برد بچسباند. از خمیر قلع در بردهای SMD (بردهای با فناوری نصب سطحی) استفاده میشود.

در فرآیند لحیم کاری با خمیر لحیم، آلیاژ خمیر قلع و همچنین میزان استفاده از آن بسیار اهمیت دارد چرا که استفادهی کم یا زیاد از این ماده و همچنین انتخاب نکردن آلیاژ مناسب باعث بروز مشکلات فراوانی در اتصالات و طول عمر برد میشود.

قلع از آنجایی که نقطهی ذوب بالایی دارد (۲۳۲ درجه سانتیگراد) و چسبندگی آن نیز زیاد است در ساختار خمیر لحیم یا همان خمیر قلع کاربرد دارد. ویژگی دیگر قلع خاصیت رسانایی بالای آن است که این ماده را به بهترین انتخاب برای ایجاد اتصال بین قطعات و برد مدار چاپی بدل کرده است.

فرآیند استفاده از خمیر قلع

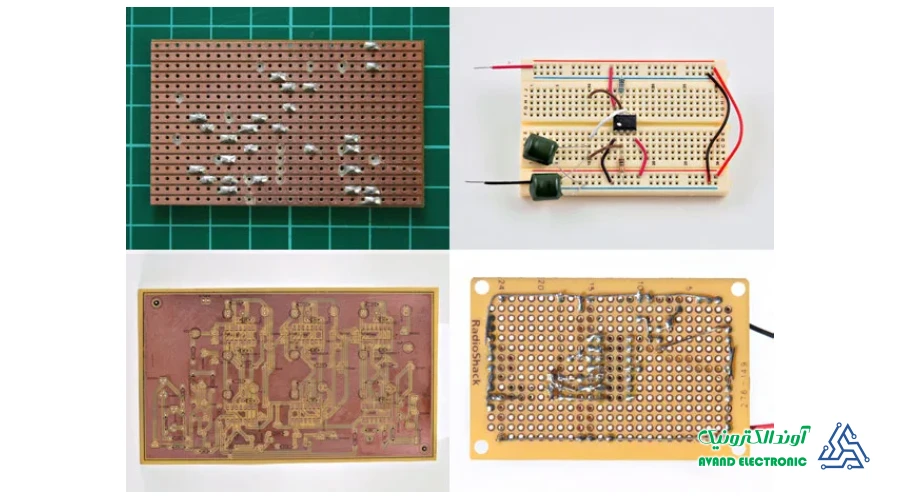

در فرآیند مونتاژ SMD قبل از جایگذاری قطعات الکترونیکی باید خمیر لحیم به وسیلهی شابلون مونتاژ SMD که برای برد طراحی شده است روی برد قرار بگیرد. این کار توسط یک اپراتور و به وسیلهی یک کاردک غیر رسانا انجام میشود. با قرارگیری خمیر لحیم روی محل قرارگیری قطعات نوبت به جایگذاری قطعات الکترونیکی روی برد فرا میرسد. در مونتاژ اتوماتیک این کار به وسیلهی دستگاهی به نام pick and place انجام میشود. این دستگاه قطعات الکترونیکی را مطابق با فایل طراحی شده روی برد و در محلهایی که قبلا خمیر قلع خوردهاند قرار میدهد. در مونتاژ دستی بردهای الکترونیکی قطعات ترسط یک تکنسین حرفهای به وسیلهی پنس روی برد جایگذاری میشود.

قطعاتی که روی برد قرار گرفتهاند به درستی به برد متصل نشدهاند همانطور که میدانید خمیر قلع برای اتصال محکم قطعات روی برد و برقراری اتصال باید ذوب شود و بعد از ذوب شدن دوباره سرد شود تا قطعات را به سطح برد متصل کند. در مونتاژ اتوماتیک بردها در دستگاهی به نام oven flow قرار میگیرند و این دستگاه با حرارت دهی به برد باعث ذوب شدن خمیر قلع میشود. خمیر قلع در مونتاژ به روش دستی به وسیلهی هیترهای هوای گرم یا هویهها مخصوص ذوب میشود و اتصال قطعات با برد را برقرار میکند.

فرآیند لحیم کاری با استفاده از خمیر قلع چگونه انجام میشود

خمیر قلع علاوه بر مونتاژ برد الکترونیکی کاربردهای دیگری مثل تعمیر قطعات الکترونیکی نیز دارد. در تعمیر بردهای الکترونیکی از خمیر قلع برای اتصال قطعات تعمیر شده به سطح برد استفاده میشود. تفاوت این کار با اتصال قطعات در مونتاژ برد در این است که ذوب خمیر قلع در این روش با هویههای مخصوص انجام میشود. دلیل استفاده از هویه برای این است که اگر از هیتر یا دستگاه oven flow استفاده شود لحیم کاری تمامی قطعات ذوب میشود. بنابراین برای اتصال قطعات الکترونیکی بعد از تعمیر از هویه استفاده میشود.

همچنین از خمیر لحیم برای تولید یکسری از قطعات الکترونیکی استفاده میشود مثل پکیجهای BGA که در ساختار آنها از خمیر لحیم استفاده میشود.

انواع خمیر لحیم بر اساس مواد تشکیل دهنده

خمیر قلع از آلیاژهای متفاوتی تشکیل میشود و هرکدام ویژگیهای خاص خود را دارند. بسته به هزینه و ویژگیهای برد از خمیرهای قلع متفاوتی در فرآیند مونتاژ بردهای SMD استفاده میکنند. معمولا موادی با خمیرهای قلع ترکیب میشوند که خاصیت پایدار کنندگی دارند، این مواد جلوی اکسیداسیون قلع را میگیرند و دمای ذوب خمیر قلع را بین ۲۱۷ تا ۲۳۲ درجهی سانتیگراد نگه میدارند. به طور کلی خمیر قلع را میتوان به ۲ دستهی بدون سرب و دارای سرب تقسیم بندی کرد که در ادامه آنها را بیشتر میشناسیم.

خمیر قلع سرب دار

این نوع خمیر قلع در گذشته بیشتر مورد استفاده قرار میگرفت و پایهی مواد تشکیل دهندهی آن دو مادهی قلع و سرب است. در ادامه چند آلیاژ مختلف خمیر قلعهای حاوی سرب را بررسی میکنیم.

ترکیب ٪۶۳قلع و ٪۳۷ سرب (Sn63Pb37): این خمیر قلع ارزانترین و رایجترین خمیر قلع سرب دار موجود در بازار است.

ترکیب ٪۶۲ قلع، ٪۳۶ سرب و ٪۲ نقره: این آلیاژ به علت وجود نقره اتصالات بهتر و مطمئنتری را بین پایه قطعات و سطح برد برقرار میکند.

ترکیب ٪۶۲.۶ قلع، ٪۳۶.۸ سرب، ٪۰.۴ نقره و ٪۰.۲ آنتیموان: این آلیاژ به علت استفاده از آنتموان در ترکیبات خود میتواند از عمل سنگ قبر (Tombstone) که یکی از مشکلات رایج در خمیرهای قلع است جلوگیری کند.

خمیر قلع بدون سرب

با به اجرا در آمدن قانون محدودیت استفاده از مواد خطرناک (ROHS) در جهان و شناخت سرب به عنوان یک مادهی خطرناک برای انسان و محیط زیست، استفاده از سرب در خمیرهای قلع کمتر شد. امروزه خمیرهای قلع بدون سرب بیشتر مورد استفاده قرار میگیرند. خمیر قلعهای بدون سرب همانند خمیرهای حاوی سرب چند آلیاژ مختلف دارند که در ادامه با چند آلیاژ پرکاربرد آنها را آشنا میشویم.

ترکیب ٪۹۹ قلع، ٪۰.۳ نقره، ٪۰.۷ مس: به این آلیاژ به اختصار SAC0307 میگویند و اقتصادیترین خمیر قلع بدون سرب موجود در بازار است. این خمیر قلع معمولا در فرآیند ذوب و اتصالات مشکلاتی ایجاد میکند و به همین علت در بردهایی که دارای اتصالات حساس هستند و طول عمر برد اهمیت دارد، از آلیاژ SAC0307 استفاده نمیشود.

ترکیب ٪۹۹ قلع، ٪۰.۱ نقره، ٪۰.۹ نیکل و بیسموت: نام اختصاری این آلیاژ S01XBIG است و به علت وجود ترکیبات بیسموت و نیکل در آلیاژ آن، باعث میشود تا کیفیت چاپ و همچنین طول عمر اتصالات حفظ شود.

ترکیب ٪۹۶.۵ قلع، ٪۳ نقره و ٪۰.۵ مس: این ترکیب که به آن SAC305 میگویند به علت وجود درصد نقرهی بالا قیمت بالاتری نسبت به سایر خمیر قلعها دارد و و بیشتر در صنایع نظامی و هوا فضا کاربرد دارد.

انواع خمیر قلع براساس سایز ذرات

اندازهی ذرات قلع موجود در خمیر یکی دیگر از ویژگیهاییست که خمیرهای قلع طبق آن دستهبندی میشوند. از آنجایی که اندازهی دقیق تمامی ذرات قلع موجود در خمیر قابل اندازهگیری نیست برای دسته بندی خمیرهای قلع به این روش معمولا سایز ٪۸۰ ذرات ملاک قرار میگیرد. دسته بندیهای خمیر قلع طبق سایز ذرات، به چند تایپ مختلف تقسیم میشود که در عکس زیر اندازه ذرات در تایپهای مختلف را مشاهده میکنید.

سایز ذرات خمیر قلع بسیار اهمیت دارد چرا که بسته به سایز قطعات، کاربرد برد و کلاس IPC که طراحی برد از آن تبعیت میکند باید خمیر قلع با ذرات مناسب برای برد انتخاب شود. تایپهای پرکاربرد خمیر قلع برای لحیم کاری بردهای SMD، تایپ ۳، تایپ ۴ و تایپ ۵ خمیر قلع است که در ادامه توضیح مختصری راجع به آنها میدهیم.

- تایپ ۳: به خمیر قلعهایی که سایز ٪۸۰ ذرات آن بین ۲۵ تا ۴۵ میکرون میلیمتر باشند، خمیر لحیم تایپ ۳ میگویند.

- تایپ ۴: اگر ٪۸۰ سایز ذرات بین ۲۰ تا ۳۸ میکرون میلیمتر باشد. این خمیر را در تایپ ۴ دسته بندی میکنند.

- تایپ ۵: زمانی که حداقل ٪۸۰ ذرات تشکیل دهندهی خمیر دارای سایز ۱۵ تا ۲۵ میکرون میلیمتر باشد، این خمیر لحیم در تایپ ۵ قرار میگیرد.

خمیر قلع بر اساس سایز ذرات به چه دسته بندیهایی تقسیم میشود

انتخاب بهترین خمیر قلع

برای انتخاب بهترین خمیر لحیم کاری باید به یکسری نکات توجه کرد. بعضی از این نکات به جنس برد، قطعات استفاده شده در آن، نوع فرآیند لحیم کاری و کلاس برد الکترونیکی در استاندارد IPC بستگی دارد. در این بین برخی از این نکات مربوط به خاصیتهای خمیر قلع است مثل: رئولوژی، ویسکوزیته و اسلامپ

نوع عرضهی خمیر قلع در بازار ایران

در بازار ایران میتوان انواع آلیاژهای خمیرهای قلع را تهیه کرد. ویژگی خوبی که در بازار ایران وجود دارد این است شما میتوانید خمیر قلع برندهای معتبر را از فروشندههای معتبر تهیه کنید و خیالتان بابت اصالت برند راحت باشد. خمیرهای قلع موجود در بازار معمولا به ۲ حالت وزنی و سرنگی قابل تهیه هستند. خمیر قلعهای وزنی در جعبه به فروش میرسند و برای افرادی مناسب است که استفادهی زیاد از خمیر لحیم دارند یا میخواهند برد الکترونیکی مونتاژ کنند. برای تعمیر برد یا مونتاژ تنها چند قطعه روی برد از خمیرهای قلع سرنگی استفاده میشود، این خمیرها را میتوان به صورت دقیق در قسمتهای مشخصی از برد استفاده کرد.

شرایط نگهداری خمیرهای قلع

خمیر لحیم شرایط نگهداری آسان اما مهمی دارد و در صورت رعایت نکردن این شرایط ممکن است خمیر شما به درستی اتصال قطعات با برد را برقرار نکند و هزینهی ساخت برد الکترونیکی شما را افزایش دهد. بهترین شرایط برای نگهداری خمیر لحیم دمای ۰ الی ۱۰ درجه سانتی گراد، در محیطی بدون رطوبت است اما برای استفاده، خمیر لحیم را باید در دمای ۲۰ الی ۲۸ درجه سانتی گراد مورد استفاده قرار داد. برای استفاده، بعد از آن که خمیر از یخچال خارج شد باید صبر کرد تا خمیر هم دمای محیط شود و سپس درب ظرف را باز کرد، در غیر اینصورت رطوبت جذب خمیر شده و عملکرد آن را تحت تاثیر قرار میدهد.

خمیر قلع در دمای یخچال (۰ تا ۱۰ درجه سانتیگراد) تا ۶ ماه پس از زمان تولید قابل استفاده است و اگر خمیر را در دمای اتاق نگهداری میکنید (۲۰ الی ۲۸ درجه سانتیگراد) تا یک ماه پس از تولید فرصت دارید تا از خمیر لحیم خود استفاده کنید.

منظور از لحیم سرد چیست؟

لحیم سرد یا لحیم مرده یکی از مشکلات رایج در فرآیند لحیم کاری است که به علت استفادهی بیش از حد از لحیم و یا گرما دادن ناکافی به خمیر لحیم اتفاق میافتد. زمانی که قسمتی از مواد لحیم به طور کامل ذوب نشوند و شکلی ناهموار و خشن به خود بگیرند یعنی لحیم سرد ایجاد شده است.

مشکل لحیم سرد میتواند به علت استفادهی از خمیر قلع با سایز ذرات نامناسب، ضخامت بیش از حد مواد لحیم یا تنظیم نبودن دمای دستگاهی که وظیفهی ذوب قلع را دارد رخ دهد. لحیم سرد باعث میشود تا اتصال از کیفیت لازم برخوردار نباشد و اتصالات به شدت مستعد ترک خوردگی و شکست اتصال باشند، این موضوع طول عمر برد را به شدت کاهش میدهد و ممکن است در برخی موارد کارکرد برد را دچار اختلال کند.

خمیر لحیم؛ باعث اتصال مطمئن یا عامل خرابی برد

همانطور که خواندید، دریافتیم که خمیر قلع یا همان خمیر لحیم نقش مهمی در کارآیی و طول عمر بردهای الکترونیکی دارد و استفاده از آلیاژ درست، شرایط نگهداری مناسب و استاندارد بودن پروسه لحیم کاری میتوانیم از بابت کیفیت اتصال و طول عمر اتصال قطعات به برد الکترونیکی اطمینان حاصل کنیم. اگر در فرآیند لحیم کاری به موارد گفته شده دقت نکنیم ممکن است اتصال قطعات با برد به درستی انجام نشود، عملکرد برد دچار اختلال شود و هزینههای مونتاژ برد الکترونیکی را بالا ببرد.

آوند الکترونیک با تجربهای که در صنعت الکترونیک دارد و همچنین با رعایت استانداردهای جهانی، فرآیند لحیم کاری بردهای الکترونیکی را با نهایت دقت و در شرایط استاندارد انجام میدهد و برای این پروسه از خمیر قلع مناسب با برد و ماهیت آن استفاده میکند تا مشتریان از بابت کیفیت و طول عمر اتصالات برد اطمینان داشته باشند.