با گسترش صنعت الکترونیک و نیاز محصولات الکترونیکی به برد های مدار چاپی باید فرایند مونتاژ این بردها وارد فاز جدیدی میشد تا بتواند پاسخگوی نیاز بازار باشد. یکی از فرآیندهایی که در مونتاژ برد الکترونیکی دستخوش پیشرفت شد، فرآیند لحیم کاری بردهای مدار چاپی (PCB) بود که از لحیم کاریهای سنتی به لحیم کاریهای حجمی تغییر کرد. از پیشرفتهترین تکنولوژیهای لحیم کاری حجمی که مورد تایید سازمانهای استاندارد جهانیست و به طور گسترده در سرتاسر جهان مورد استفاده قرار میگیرد، لحیم کاری موجی نام دارد. با آوند الکترونیک همراه باشید تا در ادامهی این مقاله با ویژگیها و مراحل لحیم کاری موجی بیشتر آشنا شویم.

لحیم کاری موجی چیست؟

لحیم کاری موجی یکی از انواع لحیم کاریهای حجمیست (منظور از حجمی بودن این نوع لحیم کاری این است که معمولا از این روش برای لحیم کاری تعداد زیادی برد استفاده میشود) که برای بردهای مدار چاپی مورد استفاده قرار میگیرد. این نوع لحیم کاری را میتوان هم برای بردهایی با فناوری SMT (فناوری نصب سطحی) و هم برای بردهایی با فناوری tht (فناوری نصب حفرهای) استفاده کرد. اما معمولا از لحیم کاری موجی برای لحیم کاری در فرآیند مونتاژ برد dip (بردهای ساخته شده با فناوری نصب حفرهای) استفاده میشود.

چه لوازمی که در لحیم کاری به روش موجی استفاده میشوند؟

لحیم کاری موجی فرآیند حساسی است و باید نکات خاصی در آن رعایت شود، عدم رعایت هر کدام از نکات میتواند به کیفیت و کارآیی محصول تولید شده لطمه وارد کند. در اینجا لوازمی که برای انجام فرآیند لحیم کاری موجی نیاز است را بررسی، و کاربرد هر کدام را بیان میکنیم.

۱- مایع فلاکس

مایع فلاکس قبل از لحیم کاری برد به کار میرود و وظیفهی تمیز کردن بردها را بر عهده دارد. این مایع در انواع مختلف برای تمیزکاری و لحیم کاری بهتر برای تمیز کاری استفاده میشوند که با توجه به برد، قطعات کار شده روی آن، تعداد قطعات و کاربرد برد از هر کدام از این روغنها استفاده میشود.

۲-قسمت پیش گرمایشی (preheat)

قسمت پیش گرمایشی (preheat) وظیفه دارد تا دمای بردها را قبل از فرآیند لحیم کاری بالا ببرند، این کار به ۲ جهت انجام میشود:

- زمانی که بردها با لحیم برخورد میکنند، در برد شوک حرارتی ایجاد میشود. پدهای پیش گرمایشی با بالا بردن دمای برد از ایجاد این شوک جلوگیری میکنند.

- بالا بردن دمای بردها باعث میشود فرآیند لحیم کاری با سرعت بیشتری انجام شود.

۳-وان لحیم

همانطور که از اسم این مورد پیداست مواد لحیم کاری در درون این وان قرار میگیرند، همچنین پمپ ایجاد موج نیز در فضایی مشخص داخل وان لحیم جایگذاری میشود.

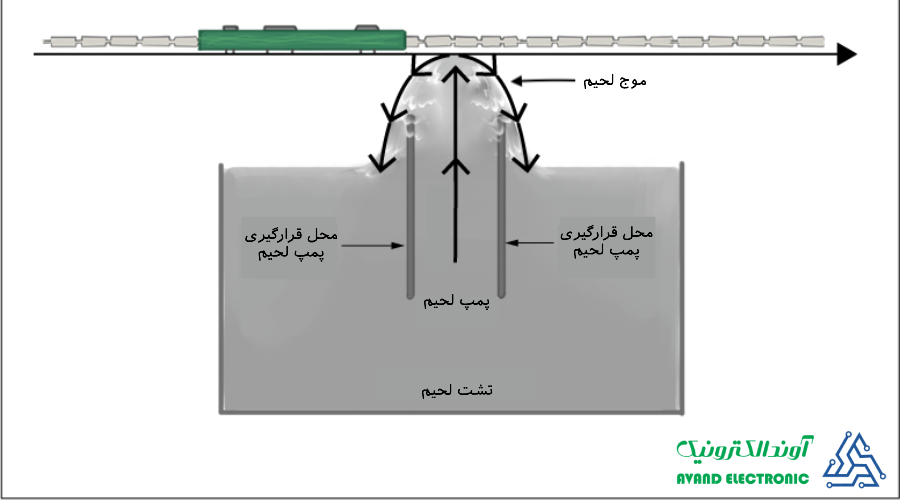

۴-پمپ ایجاد موج

پمپ ایجاد موج یک آرماتور است که داخل تشت لحیم در قسمت مشخصی قرار میگیرد و وظیفهی ایجاد موجهای کنترل شده برای بالا آمدن قسمتی از سطح مواد لحیم را برعهده دارد. موج ایجاد شده روی سطح لحیم همان قسمتی است که بردهای مدار چاپی با آن تماس پیدا میکنند و لحیم کاری انجام میشود.

۵-نوار نقاله

این ابزار وظیفهی حرکت دادن بردها را دارد به صورتی که قسمتهایی از برد که باید لحیم کاری شوند با مواد لحیم تماس برقرار کنند.

۶-واحد خنک کننده

فرایند خنک شدن برد بعد از لحیم کاری موجی بسیار اهمیت دارد، به طوری که با تسریع یا تاخیر در فرایند خنکسازی، به برد آسیبهایی مثل: مشکلات در اتصالات یا به وجود آمدن ترکهای ریز، وارد میشود. واحد خنک کننده معمولا آب یا هوای خنک را به بردها اسپری میکنند تا فرآیند خنکسازی طبق برنامهریزی و زمانی که از قبل مشخص شده است، انجام شود. امروزه رایجترین روش برای خنک کردن بردها، استفاده از فن میباشد.

فرآیند لحیم کاری موجی

لحیم کاری موجی فرآیندی چند مرحلهای است در ادامه با مراحل این فرآیند آشنا میشویم:

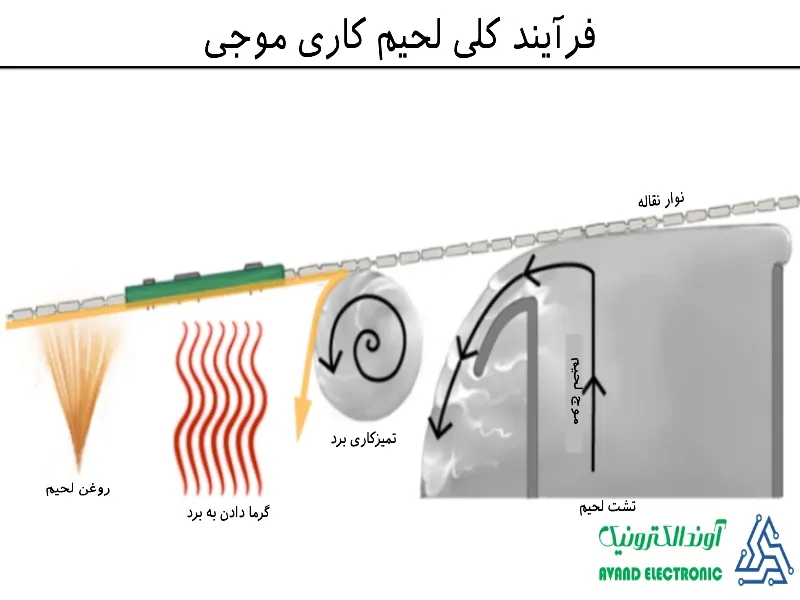

فرآیند لحیم کاری موجی در یک نگاه

۱-آمادهسازی PCB برای لحیم کاری موجی

یکی از بخشهای بسیار مهم در پروسه لحیم کاری موجی، آمادهسازی بردهاست که خود دارای چندین بخش مختلف است و در ادامه، فرآیند آمادهسازی برد مدار چاپی برای لحیم کاری موجی را توضیح میدهیم.

آغشته کردن برد به مایع فلاکس

اولین مرحلهی آمادهسازی بردها آغشته کردن برد به مایع فلاکس است. ابتدا برای تمیز شدن و پاک شدن بردها از اکسیدهای به وجود آمدهی احتمالی، به بردها مایع فلاکس میزنند. تمیز بودن بردها از مواردی است که باید حتما رعایت شود زیرا در صورت وجود اکسید و کثیفی روی برد ممکن است عملکرد برد مختل شود یا طول عمر آن کاهش یابد.

پاک کردن روغن لحیم از روی بردها

بعد از آغشته کردن برد به فلاکس، بردها را از بقایای مایع فلاکس پاک میکنند، این عمل به این علت انجام میشود که اگر بقایای مایع فلاکس روی بردها باقی بماند باعث میشود تا پایهی قطعات به خوبی به برد لحیم نشود. فرآیند تمیز کاری با توجه به نوع فلاکس استفاده شده و نوع برد متفاوت خواهدبود.

بالا بردن دمای برد

این کار به وسیلهی پدهای پیش گرمایشی (preheat) که مزیتهای آن را قبلتر توضیح دادیم انجام میشود. در لحیم کاری موجی برخی از بردها، این مرحله تا زمانی که لحیم کاری کامل شود ادامه مییابد.

۲-آماده سازی وان لحیم

فرآیند لحیم کاری موجی به این صورت انجام میشود که ابتدا تشت لحیم را پر از مواد لحیم کاری میکنند. در تشت لحیم پمپ ایجاد موج قرار گرفته است که با راه افتادن این پمپ، به صورت کنترل شده موجی روی سطح لحیم ایجاد میشود، با ایجاد موج(با ارتفاع مشخص) تشت لحیم آمادهی لحیم کاری بردها است.

۳-انجام فرآیند لحیم کاری

بردهای مدار چاپی آماده شده بر روی نوار نقاله قرار میگیرند و به سمت موج ایجاد شده روی تشت لحیم حرکت میکنند، پس از آنکه بردها از روی تشت لحیم عبور کردند پایهی قطعات به بردها لحیم شده و فرآیند لحیم کاری تقریباً به اتمام میرسد. با اتمام لحیم کاری پدهای گرمایشی از بردها جدا شده و دمای بردها به وسیلهی اسپریهای خنک کننده، پایین میآید.

شماتیک انجام لحیم کاری موجی

نکات مهم در فرآیند لحیم کاری موجی

زمان تماس بین موج لحیم و برد در حال لحیم کاری، دارای بیشترین اهمیت است. برنامه ریزی و کنترل پروسهی زمان تماس به ۲ پارامتر مهم بستگی دارد که این عوامل عبارتند از:

- ارتفاع موج لحیم

- سرعت نوار نقاله

این دو پارامتر باید بسیار دقیق و به طوری تنظیم شوند که زمان تماس لحیم و برد بین ۲ الی ۴ ثانیه باشد.

خنکسازی بردها پس از پروسهی لحیم کاری یکی از نکات مهم دیگر است که باید به آن توجه کرد. این مرحله از آنجایی دارای اهمیت است که سریع خنک شدن یا دیر خنک شدن بردها هرکدام دارای معایبی است. پس باید بردها در زمان مشخص و با روند از پیش تعیین شدهای، فرآیند خنکسازی را پشت سر بگذارند تا عملکرد بردها دچار اختلال نشود.

ترکیبات تشکیل دهندهی مواد لحیم کاری موجی

مادهی اصلی تشکیل دهندهی مواد لحیم کاری قلع است، ترکیب این ماده با دیگر عناصر ویژگیهای متفاوتی برای مادهی لحیم به وجود میآورد. مواد لحیم کاری معمولا به ۲ دستهی بدون سرب و دارای سرب تقسیم میشوند:

لحیم کاری با ترکیب سرب

در گذشته بیشترین آلیاژ استفاده شده برای مواد لحیم ٪۶۰قلع و ٪۴۰سرب بوده است (همچنین از آلیاژهای ۵۰٪قلع، ۴۹.۵٪ سرب و ۰.۵٪ آنتیموان هم برای لحیم کاری استفاده میشده است). با اعلام شدن سرب به عنوان مادهای مخرب برای محیط زیست (طبق دستورالعمل محدودیتها برای مواد خطرناک یا همان RoHS که توسط اتحادیه اروپا منتشر شده است)، کمتر از این ماده برای لحیم کاری استفاده میشود. آلیاژی که امروزه برای لحیم کاری با سرب برای بردهای الکترونیکی مورد استفاده قرار میگیرد، معمولاً ترکیب ۶۳٪ قلع و ۳۷٪ سرب است.

لحیم کاری بدون سرب

بیشترین آلیاژ مورد استفاده برای لحیم کاری PCBها امروزه، ترکیب موادی از جمله قلع، نقره، مس و نیکل است. ترکیبات متداول این مواد برای لحیم کاری بردهای الکترونیکی ترکیب قلع، مس و نیکل و همچنین ترکیب قلع، نقره و مس است.

نتیجه گیری

فرآیند لحیم کاری موجی که بیشتر برای بردهای با فناوری نصب حفرهای مورد استفاده قرار میگیرد، یکی از مطمئنترین و سریعترین روشها برای انجام لحیم کاریهای حجمی است. در این مقاله با لوازم مورد استفاده، فرآیند این نوع لحیم کاری، نکات مهم این پروسه و ترکیبات مادهی لحیم آشنا شدیم.

ما در تیم آوند الکترونیک با در اختیار داشتن متخصصان مجرب و دستگاههای پیشرفته مفتخریم که میتوانیم پروژههای مونتاژ بردهای مدار چاپی (PCBها) را با تکنولوژی لحیم کاری موجی و با رعایت استانداردهای جهانی برای شما مشتریان عزیز انجام دهیم.